(QWH珩磨机图片)

主要技术参数

机床总功率:13.5KW

V型快装夹具60-400mm

分开式V型夹具400-620mm

加工节拍:平均:300-550cm3/h ,最大:700 cm3/h

尺寸精度:H6-H8

圆度:0.01mm-0.04mm

粗糙度:Ra0.2-Ra0.4

1.1 机床参数表

| 型号 |

冲程长度(MM) |

加工范围

(MM) |

机床长度(MM) |

机床宽度(MM) |

机床高度(MM) |

重量(KG) |

| QWH-1000 |

1000 |

Φ30-φ560 |

5024 |

1000 |

1000 |

3100 |

| QWH-2000 |

2000 |

Φ30-φ560 |

7024 |

1000 |

1000 |

3100 |

| QWH-3000 |

3000 |

Φ30-φ560 |

9024 |

1000 |

1000 |

3800 |

| QWH-5000 |

5000 |

Φ30-φ560 |

13540 |

1000 |

1000 |

5800 |

| QWH-8000 |

8000 |

Φ30-φ560 |

19540 |

1000 |

1000 |

6200 |

| QWH-10000 |

10000 |

Φ30-φ560 |

23540 |

1000 |

1000 |

7500 |

1.2 数控系统人机界面

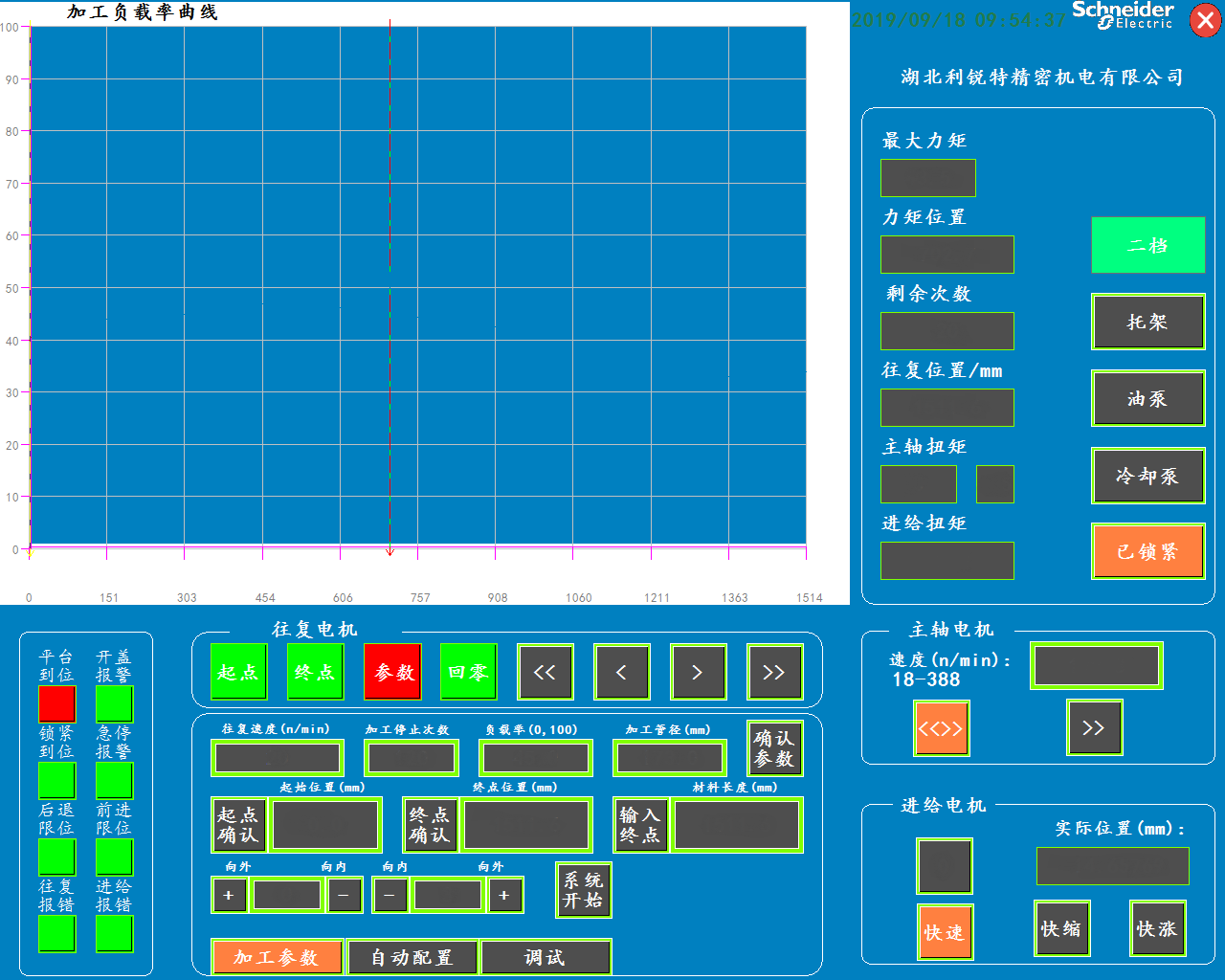

人机界面包括加工负载率曲线、数据显示及开关控制、报警状态监视、电机手动控制及参数配置几个部分。如下图所示:

图1 人机界面

加工负载率曲线

X轴为往复电机实时位置,Y轴是进给电机的负载率,往复运动每个周期实时显示电机负载率最大的点的位置(黑色竖线所示),X轴两端分别为设置的往复行程的起始点和终止点,Y轴的负载率范围为0~100%,负载率越高磨削效率越高,对于不同直径不同材料的工件,应注意负载率不宜设置过高,幅度修改不宜过大,以免损害到主轴齿轮箱。

数据显示及开关控制

左边是实时显示系统动态数据,其中扭矩为主轴旋转电机输出力矩,本系统采用冗余设计,分别采集了主轴伺服电机反馈力矩信号和装载在主轴箱内的高精度力矩传感器的模拟力矩信号,系统融合了这两组信号提高了加工精度。最下方显示的是进给电机的进给力矩,为保护主轴箱内的减速机,当进给电机力矩过大时系统自动进入保护模式;右边是虚拟点动开关,包括托架、油泵、冷却泵、锁紧装置等,这些开关都可以随加工过程联动,不需要人为干预,在特殊情况下用于强制动作,锁紧装置在平台到位时自动锁紧,加工结束后托架自动伸出,泵自动停止。在自动运行过程中,托架开关和锁紧装置开关会自动屏蔽,以免误操作发生故障,直至自动运行结束,屏蔽解除。

报警状态

实时监测系统状态,红灯表示报警,绿灯表示安全。加工工件之前,应先确认状态报警灯是否均为绿色。当前后限位、急停等危险信号产生时应及时关机,待排除故障后,重新上电开机方可正常工作。

电机手动控制

控制系统的各电机均可以通过虚拟按钮手动控制,且均为点动式松开按钮电机立即停止,保证操作安全。往复电机的手动按钮可以用于自动加工运行过程中的“及时换向”功能,用于实时改变往复电机换向位置(后面操作方法中详细说明)。

加工参数配置

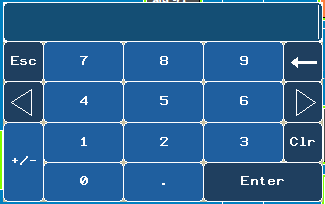

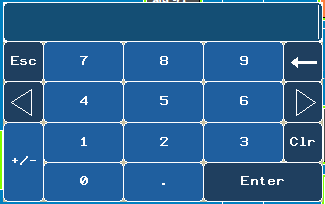

加工参数设置分为四步:设置起始点、设置结束点、参数配置、电机回零,可以根据中间四个状态灯的提示依次来操作。其中结束点设置有两种方式:“手动设定”和“直接输入”。参数配置下方为 “加减行程”功能。可以实现在工件加工过程中的动态改变起始点和终止点位置。参数输入框内的参数输入均采用虚拟数字键盘,在双击输入框时激活虚拟数字键盘,输入数字完点击“Enter”确定键完成输入框内的参数设置。虚拟数字键盘如下图所示:

图2 虚拟数字键盘

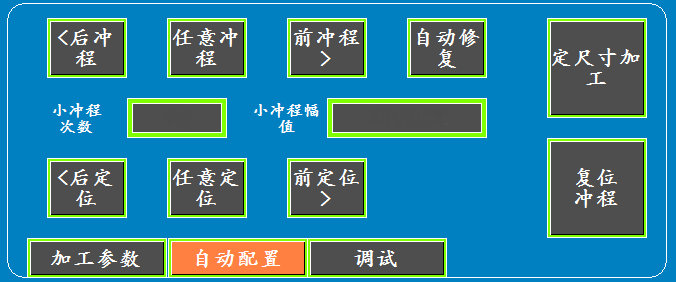

自动配置

可以实现手动修复及自动修复功能,用于修复缸壁高点,通过虚拟按钮在任意点的周围按照设定幅度修复,自动修复由系统自动识别缸壁最高点,在最高点周围按照设定幅值修复,使加工过程更加智能化。下方为“定位置修复”功能,可以让珩磨头固定在任意一点原地转动,点击生效,再次点击取消该功能。右下端的按钮用于实现“定尺寸修复”,用于让珩磨头进给量保持一定,采用此功能可以配合进给电机手动涨紧。自动配置如下图所示: